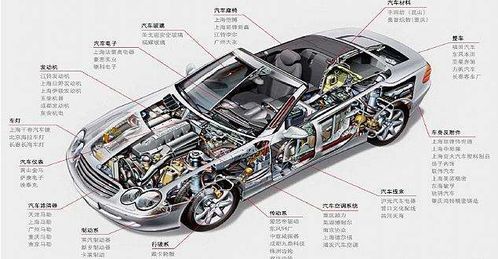

隨著機動車工業(yè)的快速發(fā)展,對零部件的質(zhì)量要求和組裝精度提出了更高的標準。為了滿足這一需求,多角度檢測裝置及組裝裝置應運而生,成為機動車部件生產(chǎn)中的關(guān)鍵設備。以下將詳細介紹這兩種裝置的功能、優(yōu)勢及其在機動車部件制造中的應用。

一、多角度檢測裝置

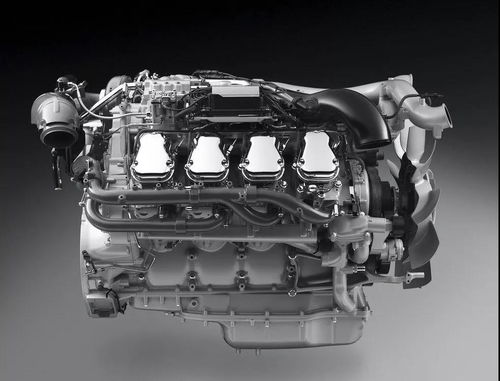

多角度檢測裝置主要用于機動車零部件的質(zhì)量檢驗,通過高精度傳感器和圖像處理技術(shù),從多個角度對部件進行全方位掃描。其核心功能包括尺寸測量、表面缺陷檢測、形狀匹配等。例如,在發(fā)動機活塞的檢測中,裝置能夠快速識別微小的劃痕或尺寸偏差,確保每個部件符合設計要求。該裝置具有自動化程度高、檢測速度快、準確率高等優(yōu)點,大大提升了生產(chǎn)效率和產(chǎn)品質(zhì)量。

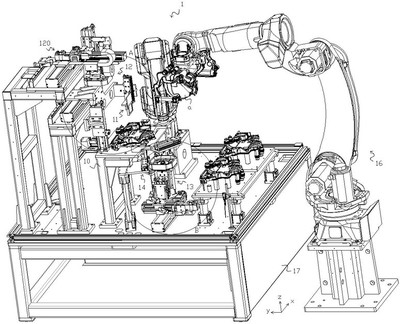

二、組裝裝置

組裝裝置則專注于機動車零部件的精準裝配,通過機械臂、定位系統(tǒng)和控制軟件,實現(xiàn)部件的高效連接。它適用于各種復雜組裝任務,如變速箱齒輪的安裝、剎車系統(tǒng)的組裝等。組裝裝置通常具備多軸運動能力,能夠適應不同角度的操作需求,確保部件在組裝過程中不會受損。該裝置還集成實時監(jiān)控功能,一旦檢測到組裝異常,立即發(fā)出警報并停止操作,防止次品流入下一環(huán)節(jié)。

三、應用與優(yōu)勢

在機動車部件制造中,多角度檢測裝置和組裝裝置往往協(xié)同工作,形成完整的生產(chǎn)線。檢測裝置首先對原材料或半成品進行檢驗,篩選出合格部件;隨后,組裝裝置將這些部件按照預設程序進行裝配。這種集成化方案不僅減少了人工干預,降低了錯誤率,還顯著縮短了生產(chǎn)周期。同時,隨著人工智能和物聯(lián)網(wǎng)技術(shù)的融入,這些裝置能夠?qū)崿F(xiàn)數(shù)據(jù)分析和預測維護,進一步優(yōu)化生產(chǎn)流程。

多角度檢測裝置及組裝裝置在機動車部件領(lǐng)域發(fā)揮著不可替代的作用,它們通過自動化、智能化的手段,保障了產(chǎn)品的可靠性和一致性。未來,隨著技術(shù)的不斷進步,這些裝置將更加高效、靈活,推動機動車工業(yè)向更高水平發(fā)展。